ตาราง 9-10 ตารางการจำแนกข้อบกพร่องตามความยาวบ่งชี้ mm

เกรด

หมายเหตุ: เมื่อความหนาของแผ่นเพลททั้งสองด้านของรอยเชื่อมชนแตกต่างกัน ให้ใช้แผ่นที่บางกว่า

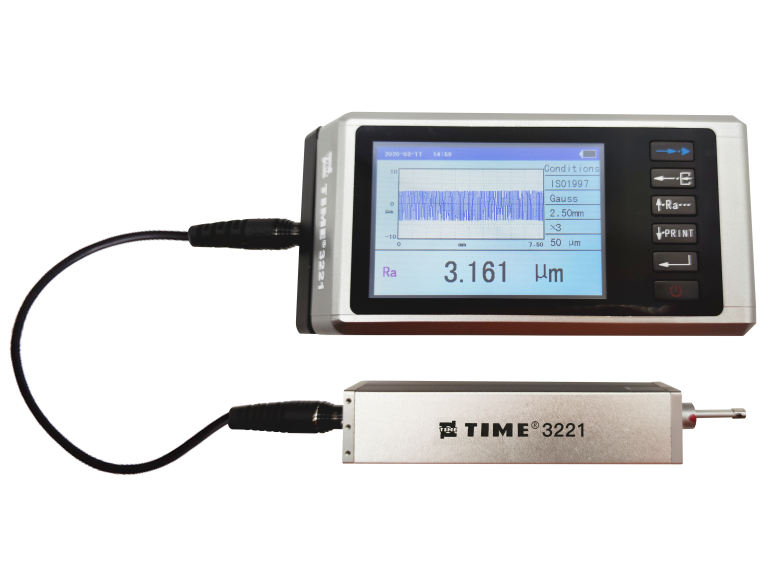

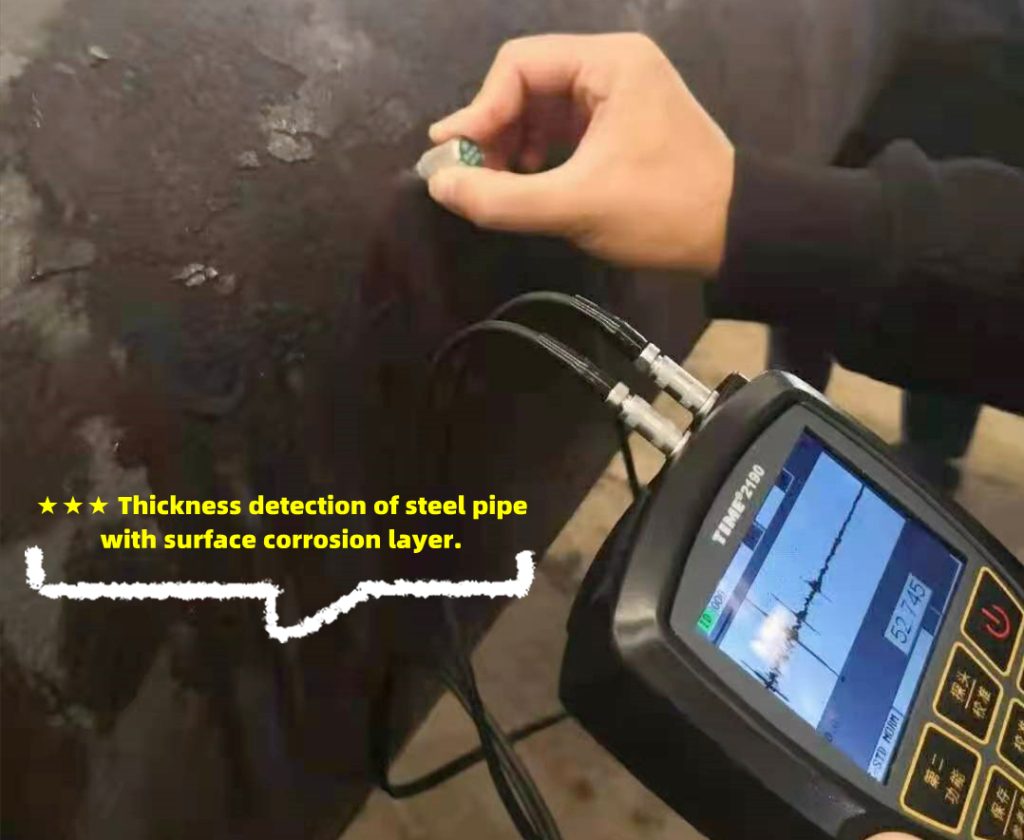

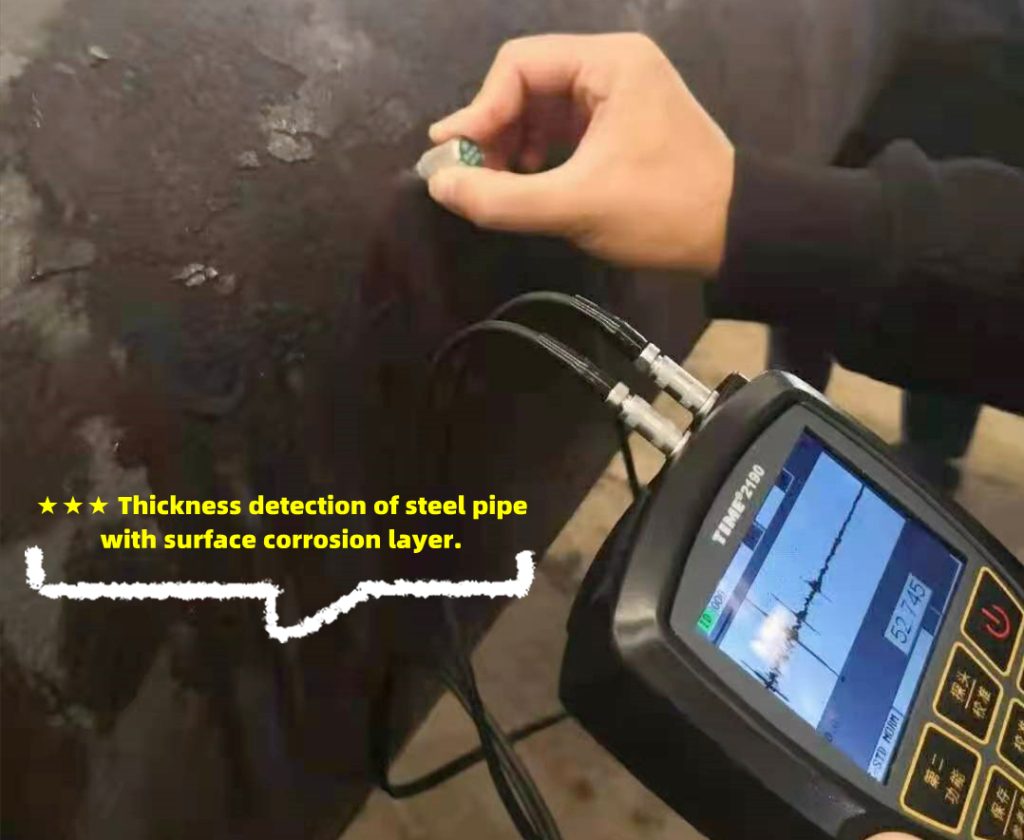

บทนี้ใช้กับการวัดความหนาของแผ่นภาชนะรับความดัน หัว กระบอกสูบ และหัวฉีดด้วยคลื่นอัลตราโซนิก โดยใช้เกจวัดความหนาอัลตราโซนิกแบบอ่านค่าโดยตรงแบบดิจิตอล หรือเครื่องตรวจจับข้อบกพร่องแบบอัลตราโซนิคชนิดสะท้อนพัลส์

1.2 ช่วงความเร็วเสียงของวัสดุหลักหลายชนิด

ช่วงความเร็วเสียงของวัสดุหลักหลายชนิดแสดงในตารางที่ 10-1 เมื่อใช้ หากจำเป็น ควรวัดความเร็วเสียงที่แท้จริงของวัสดุ

ตาราง 10-1 ความเร็วเสียงของวัสดุหลักหลายชนิด m/s เมื่อทำการวัดด้วยโพรบตรงแบบคริสตัลคู่ ทิศทางของพื้นผิวที่แยกจะหมุน 90° และจุดการวัดเดียวกันจะถูกวัดสองครั้ง ค่าที่น้อยกว่าจะมีผลเหนือกว่า

1.8.3 ф30มม. วิธีการวัดแบบหลายจุด

เมื่อค่าที่วัดได้ไม่เสถียร การวัดแบบหลายจุดจะดำเนินการภายในช่วง 30 มม. โดยมีจุดการวัดจุดเดียวเป็นศูนย์กลาง ค่าต่ำสุดคือ HE.

1.8.4 วิธีการวัดความหนาของผนังท่อ

เมื่อทำการวัดด้วยโพรบตรงเส้นเดียว เส้นกึ่งกลางของโพรบควรตั้งฉากกับเส้นกึ่งกลางของแกนท่อและผ่านศูนย์กลางของท่อ เมื่อทำการวัดด้วยโพรบแบบตรงแบบคริสตัลคู่ เส้นแยกของโพรบจะต้องตั้งฉากกับเส้นกึ่งกลางของแกนท่อ

1.3 เครื่องมือและโพรบ

1.3.1 ความแม่นยำของเกจวัดความหนาอัลตราโซนิคควรถึง ±(T เปอร์เซ็นต์ + 0.1) มม. โดยที่ T คือความหนาของผนัง

1.3.2 การวัดความหนาด้วยอัลตราโซนิคมักจะใช้โพรบแบบตรงแบบคริสตัลเดี่ยวแบบสัมผัสโดยตรง และยังสามารถใช้โพรบแบบตรงแบบคริสตัลเดี่ยวที่มีบล็อกหน่วงเวลาและโพรบแบบตรงแบบคริสตัลคู่ได้อีกด้วย

1.3.3 การวัดความหนาของผนังชิ้นทดสอบที่อุณหภูมิสูงต้องใช้หัววัดอุณหภูมิสูงพิเศษ

1.4 บล็อกทดสอบการสอบเทียบ

1.4.1 ข้อกำหนดพื้นฐานและขนาดของบล็อกทดสอบแสดงในรูปที่ 10-1

1.4.2 เมื่อทำการวัดความหนาของชิ้นงานโค้ง ควรใช้บล็อกทดสอบที่มีความโค้งเท่ากัน หรือควรแก้ไขบล็อกทดสอบแบบเรียบ

1.5 สารเชื่อมต่อ

ตามสภาพพื้นผิวและอิมพีแดนซ์ทางเสียงของชิ้นงานที่จะวัด ควรเลือกสารเชื่อมต่อที่ไม่มีฟองอากาศและความหนืดที่เหมาะสม เช่น กลีเซอรีน น้ำมันเครื่อง ซิลิโคน แก้วน้ำ และเพสต์ หากพื้นผิวของชิ้นงานหยาบ ควรเลือกสารจับยึดที่มีความหนามากขึ้น

1.6 การสอบเทียบเครื่องมือ

1.6.1 การสอบเทียบเครื่องวัดความหนาอัลตราโซนิก

ก. ใช้บล็อกทดสอบแบบขั้นและสอบเทียบที่ความหนาใกล้กับค่าสูงสุดของความหนาที่จะวัดและค่าต่ำสุดของความหนาที่จะวัด (หรือ 1/2 ของค่าสูงสุดของความหนาที่จะวัด)

ข. วางโพรบบนบล็อกทดสอบที่หนาขึ้น และปรับปุ่ม “การปรับเทียบความเร็วเสียง” เพื่อให้การอ่านค่าการแสดงผลเกจความหนาใกล้เคียงกับค่าที่ทราบ

ค. วางโพรบบนบล็อกทดสอบที่บางกว่า และปรับปุ่ม “การปรับเทียบเป็นศูนย์” เพื่อให้การอ่านค่าการแสดงผลเกจความหนาใกล้เคียงกับค่าที่ทราบ

d. ปรับซ้ำๆ เพื่อให้ปลายทั้งสองด้านของช่วงได้รับการอ่านที่ถูกต้อง และอุปกรณ์ได้รับการดีบั๊ก

e. หากทราบความเร็วเสียงของวัสดุ สามารถปรับค่าความเร็วเสียงล่วงหน้าได้ จากนั้นบนบล็อกทดสอบที่ติดกับเครื่องมือ ให้ปรับปุ่ม “การปรับเทียบเป็นศูนย์” เพื่อให้เครื่องมือแสดงน้ำตามความหนาของการทดสอบ บล็อก และเครื่องมือได้รับการดีบั๊ก

1.6.2 การสอบเทียบเครื่องตรวจจับข้อบกพร่องล้ำเสียง

ก. เช่นเดียวกับ 1.6.1 ก.

ข. วางโพรบบนบล็อกทดสอบที่หนาขึ้น และปรับปุ่ม “ช่วงการสแกน” ของอุปกรณ์จนกระทั่งเสียงก้องของพื้นผิวด้านล่างปรากฏขึ้นที่ตำแหน่งสเกลที่สอดคล้องกัน

ค. วางโพรบบนบล็อกทดสอบที่บางกว่า และปรับปุ่ม “การสแกนล่าช้า” ของอุปกรณ์จนกระทั่งเสียงก้องของพื้นผิวด้านล่างปรากฏขึ้นที่ตำแหน่งสเกลที่สอดคล้องกัน

d. ทำซ้ำการปรับจนกระทั่งพื้นผิวด้านล่างสะท้อนบนบล็อกทดสอบทั้งแบบหนาและแบบบางปรากฏขึ้นที่ตำแหน่งสเกลที่ถูกต้อง และเครื่องมือได้รับการปรับ

1.7 การเตรียมการวัด

ควรทำความสะอาดสนิมที่ลอยอยู่ เกล็ด หรือสารเคลือบบางส่วนบนพื้นผิวการวัด และหากจำเป็น ก็สามารถขัดด้วยล้อเจียรได้อย่างเหมาะสม

1.8 วิธีการวัด

วิธีการวัดเพียงครั้งเดียวที่จุดวัดโดยทั่วไปใช้ได้กับโพรบแบบตรงแบบผลึกเดี่ยว

1.8.2 วิธีการวัดรอง

1.9 การรักษาค่าการวัดที่ผิดปกติ

เมื่อใช้เครื่องวัดความหนาอัลตราโซนิกในการวัด บางครั้งค่าที่ผิดปกติอาจปรากฏขึ้น ซึ่งจะต้องได้รับการจัดการอย่างเหมาะสม

1.9.1 ไม่มีค่าที่แสดง

หากรัศมีความโค้งของชิ้นงานน้อยเกินไปหรือมีรูพรุนที่ด้านหลังมาก เกจวัดความหนาจะไม่แสดงค่า ในเวลานี้ ควรใช้เครื่องตรวจจับข้อบกพร่องแบบอัลตราโซนิกสำหรับการวัดเสริม

1.9.2 ค่าที่แสดงคือประมาณสองเท่าของความหนาจริง

ความหนาของผนังชิ้นงานน้อยกว่า 3 มม. และด้านหลังค่อนข้างเรียบ เพื่อหลีกเลี่ยงไม่ให้ค่าการแสดงผลของเกจวัดความหนาบางครั้งเป็นสองเท่าของความหนาจริง ควรใช้หัววัดช่วงขนาดเล็กหรือหัววัดพิเศษ

1.9.3 ค่าที่แสดงน้อยกว่าความหนาจริง

เมื่อมีข้อบกพร่องภายใน เช่น การรวมและชั้นระหว่างกัน ค่าการแสดงผลของเกจวัดความหนามักจะน้อยกว่าร้อยละ 70 ของความหนาที่ระบุ ในเวลานี้ ควรใช้เครื่องตรวจจับข้อบกพร่องล้ำเสียงเพื่อตรวจจับพื้นที่รอบๆ จุดตรวจวัด เพื่อยืนยันว่าได้รับผลกระทบจากข้อบกพร่องหรือไม่ โพรบอาจเป็นโพรบตรงหรือโพรบเฉียง

1.10 รายงาน

รายงานอย่างน้อยจะต้องมีเนื้อหาดังต่อไปนี้:

ก. ชื่อชิ้นงาน วัสดุ หมายเลข และหน่วยทดสอบการใช้งาน;

จี. ตำแหน่งและข้อมูลการวัด ร่างตำแหน่งการวัด ค่าสูงสุดและต่ำสุดของข้อมูลการวัด

d. โอเปอเรเตอร์, ตัวตรวจสอบ;

e. วันที่วัด

d. Operator, checker;

e. Measurement date.

เกรด

| ความหนาของแผ่น T | ความหนาของแผ่น T | และ gt;40~80 |

| 15-40 | Ⅰ | |

| ≤10 | ≤1/4T | Ⅱ |

| ≤15 | ≤1/3T | Ⅲ |

| หมายถึงผู้ที่มีความยาวไม่เกินเกรด II | หมายถึงผู้ที่มีความยาวไม่เกินเกรด II | Ⅲ หมายถึงส่วนที่มีความยาวมากกว่าระดับ Ⅱ |

หมายเหตุ: เมื่อความหนาของแผ่นเพลททั้งสองด้านของรอยเชื่อมชนแตกต่างกัน ให้ใช้แผ่นที่บางกว่า

บทนี้ใช้กับการวัดความหนาของแผ่นภาชนะรับความดัน หัว กระบอกสูบ และหัวฉีดด้วยคลื่นอัลตราโซนิก โดยใช้เกจวัดความหนาอัลตราโซนิกแบบอ่านค่าโดยตรงแบบดิจิตอล หรือเครื่องตรวจจับข้อบกพร่องแบบอัลตราโซนิคชนิดสะท้อนพัลส์

1.2 ช่วงความเร็วเสียงของวัสดุหลักหลายชนิด

ช่วงความเร็วเสียงของวัสดุหลักหลายชนิดแสดงในตารางที่ 10-1 เมื่อใช้ หากจำเป็น ควรวัดความเร็วเสียงที่แท้จริงของวัสดุ

ตาราง 10-1 ความเร็วเสียงของวัสดุหลักหลายชนิด m/s เมื่อทำการวัดด้วยโพรบตรงแบบคริสตัลคู่ ทิศทางของพื้นผิวที่แยกจะหมุน 90° และจุดการวัดเดียวกันจะถูกวัดสองครั้ง ค่าที่น้อยกว่าจะมีผลเหนือกว่า

1.8.3 ф30มม. วิธีการวัดแบบหลายจุด

เมื่อค่าที่วัดได้ไม่เสถียร การวัดแบบหลายจุดจะดำเนินการภายในช่วง 30 มม. โดยมีจุดการวัดจุดเดียวเป็นศูนย์กลาง ค่าต่ำสุดคือ HE.

1.8.4 วิธีการวัดความหนาของผนังท่อ

เมื่อทำการวัดด้วยโพรบตรงเส้นเดียว เส้นกึ่งกลางของโพรบควรตั้งฉากกับเส้นกึ่งกลางของแกนท่อและผ่านศูนย์กลางของท่อ เมื่อทำการวัดด้วยโพรบแบบตรงแบบคริสตัลคู่ เส้นแยกของโพรบจะต้องตั้งฉากกับเส้นกึ่งกลางของแกนท่อ

1.3 เครื่องมือและโพรบ

1.3.1 ความแม่นยำของเกจวัดความหนาอัลตราโซนิคควรถึง ±(T เปอร์เซ็นต์ + 0.1) มม. โดยที่ T คือความหนาของผนัง

1.3.2 การวัดความหนาด้วยอัลตราโซนิคมักจะใช้โพรบแบบตรงแบบคริสตัลเดี่ยวแบบสัมผัสโดยตรง และยังสามารถใช้โพรบแบบตรงแบบคริสตัลเดี่ยวที่มีบล็อกหน่วงเวลาและโพรบแบบตรงแบบคริสตัลคู่ได้อีกด้วย

1.3.3 การวัดความหนาของผนังชิ้นทดสอบที่อุณหภูมิสูงต้องใช้หัววัดอุณหภูมิสูงพิเศษ

1.4 บล็อกทดสอบการสอบเทียบ

1.4.1 ข้อกำหนดพื้นฐานและขนาดของบล็อกทดสอบแสดงในรูปที่ 10-1

1.4.2 เมื่อทำการวัดความหนาของชิ้นงานโค้ง ควรใช้บล็อกทดสอบที่มีความโค้งเท่ากัน หรือควรแก้ไขบล็อกทดสอบแบบเรียบ

1.5 สารเชื่อมต่อ

ตามสภาพพื้นผิวและอิมพีแดนซ์ทางเสียงของชิ้นงานที่จะวัด ควรเลือกสารเชื่อมต่อที่ไม่มีฟองอากาศและความหนืดที่เหมาะสม เช่น กลีเซอรีน น้ำมันเครื่อง ซิลิโคน แก้วน้ำ และเพสต์ หากพื้นผิวของชิ้นงานหยาบ ควรเลือกสารจับยึดที่มีความหนามากขึ้น

1.6 การสอบเทียบเครื่องมือ

1.6.1 การสอบเทียบเครื่องวัดความหนาอัลตราโซนิก

ก. ใช้บล็อกทดสอบแบบขั้นและสอบเทียบที่ความหนาใกล้กับค่าสูงสุดของความหนาที่จะวัดและค่าต่ำสุดของความหนาที่จะวัด (หรือ 1/2 ของค่าสูงสุดของความหนาที่จะวัด)

ข. วางโพรบบนบล็อกทดสอบที่หนาขึ้น และปรับปุ่ม “การปรับเทียบความเร็วเสียง” เพื่อให้การอ่านค่าการแสดงผลเกจความหนาใกล้เคียงกับค่าที่ทราบ

ค. วางโพรบบนบล็อกทดสอบที่บางกว่า และปรับปุ่ม “การปรับเทียบเป็นศูนย์” เพื่อให้การอ่านค่าการแสดงผลเกจความหนาใกล้เคียงกับค่าที่ทราบ

d. ปรับซ้ำๆ เพื่อให้ปลายทั้งสองด้านของช่วงได้รับการอ่านที่ถูกต้อง และอุปกรณ์ได้รับการดีบั๊ก

e. หากทราบความเร็วเสียงของวัสดุ สามารถปรับค่าความเร็วเสียงล่วงหน้าได้ จากนั้นบนบล็อกทดสอบที่ติดกับเครื่องมือ ให้ปรับปุ่ม “การปรับเทียบเป็นศูนย์” เพื่อให้เครื่องมือแสดงน้ำตามความหนาของการทดสอบ บล็อก และเครื่องมือได้รับการดีบั๊ก

1.6.2 การสอบเทียบเครื่องตรวจจับข้อบกพร่องล้ำเสียง

ก. เช่นเดียวกับ 1.6.1 ก.

ข. วางโพรบบนบล็อกทดสอบที่หนาขึ้น และปรับปุ่ม “ช่วงการสแกน” ของอุปกรณ์จนกระทั่งเสียงก้องของพื้นผิวด้านล่างปรากฏขึ้นที่ตำแหน่งสเกลที่สอดคล้องกัน

ค. วางโพรบบนบล็อกทดสอบที่บางกว่า และปรับปุ่ม “การสแกนล่าช้า” ของอุปกรณ์จนกระทั่งเสียงก้องของพื้นผิวด้านล่างปรากฏขึ้นที่ตำแหน่งสเกลที่สอดคล้องกัน

d. ทำซ้ำการปรับจนกระทั่งพื้นผิวด้านล่างสะท้อนบนบล็อกทดสอบทั้งแบบหนาและแบบบางปรากฏขึ้นที่ตำแหน่งสเกลที่ถูกต้อง และเครื่องมือได้รับการปรับ

1.7 การเตรียมการวัด

ควรทำความสะอาดสนิมที่ลอยอยู่ เกล็ด หรือสารเคลือบบางส่วนบนพื้นผิวการวัด และหากจำเป็น ก็สามารถขัดด้วยล้อเจียรได้อย่างเหมาะสม

1.8 วิธีการวัด

วิธีการวัดเพียงครั้งเดียวที่จุดวัดโดยทั่วไปใช้ได้กับโพรบแบบตรงแบบผลึกเดี่ยว

1.8.2 วิธีการวัดรอง

1.9 การรักษาค่าการวัดที่ผิดปกติ

เมื่อใช้เครื่องวัดความหนาอัลตราโซนิกในการวัด บางครั้งค่าที่ผิดปกติอาจปรากฏขึ้น ซึ่งจะต้องได้รับการจัดการอย่างเหมาะสม

1.9.1 ไม่มีค่าที่แสดง

หากรัศมีความโค้งของชิ้นงานน้อยเกินไปหรือมีรูพรุนที่ด้านหลังมาก เกจวัดความหนาจะไม่แสดงค่า ในเวลานี้ ควรใช้เครื่องตรวจจับข้อบกพร่องแบบอัลตราโซนิกสำหรับการวัดเสริม

1.9.2 ค่าที่แสดงคือประมาณสองเท่าของความหนาจริง

ความหนาของผนังชิ้นงานน้อยกว่า 3 มม. และด้านหลังค่อนข้างเรียบ เพื่อหลีกเลี่ยงไม่ให้ค่าการแสดงผลของเกจวัดความหนาบางครั้งเป็นสองเท่าของความหนาจริง ควรใช้หัววัดช่วงขนาดเล็กหรือหัววัดพิเศษ

1.9.3 ค่าที่แสดงน้อยกว่าความหนาจริง

เมื่อมีข้อบกพร่องภายใน เช่น การรวมและชั้นระหว่างกัน ค่าการแสดงผลของเกจวัดความหนามักจะน้อยกว่าร้อยละ 70 ของความหนาที่ระบุ ในเวลานี้ ควรใช้เครื่องตรวจจับข้อบกพร่องล้ำเสียงเพื่อตรวจจับพื้นที่รอบๆ จุดตรวจวัด เพื่อยืนยันว่าได้รับผลกระทบจากข้อบกพร่องหรือไม่ โพรบอาจเป็นโพรบตรงหรือโพรบเฉียง

1.10 รายงาน

รายงานอย่างน้อยจะต้องมีเนื้อหาดังต่อไปนี้:

ก. ชื่อชิ้นงาน วัสดุ หมายเลข และหน่วยทดสอบการใช้งาน;

จี. ตำแหน่งและข้อมูลการวัด ร่างตำแหน่งการวัด ค่าสูงสุดและต่ำสุดของข้อมูลการวัด

d. โอเปอเรเตอร์, ตัวตรวจสอบ;

e. วันที่วัด

d. Operator, checker;

e. Measurement date.