試験片と要件:

試験片:コルゲートローラー

サンプル材質:スチール

表面処理:レーザークラッド

サンプル硬度:50HRC〜60HRC、波形ローラー歯面硬度はHRC55〜60で、亀裂を回避できます。

サンプル厚さ:0.5mm以上

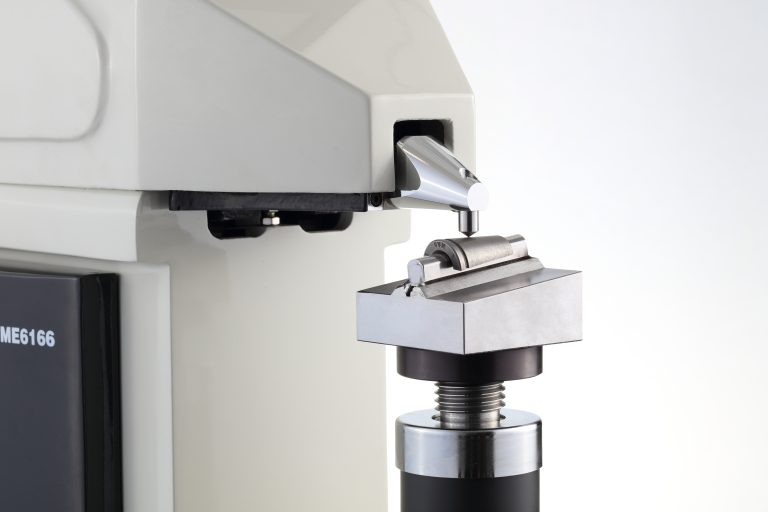

試験要件: 表面硬度を試験します。試験前に表面をわずかに機械加工または研削します。

テストの難しさ:

ポータブルリーブ硬度計は衝撃原理を採用し、反発速度と衝撃速度の比を通じて硬度値を計算します。リーブ硬さ試験機は、測定するワークの大きさ、重量、粗さに対する要求が高いため、大型および中型のワーク(理論上の要件は5kg)のみを測定でき、小型のワークや薄いワーク(エレクトロクロムを含む)は測定できません。層、スプレーコーティング、窒素(化学層などのワークピースの表面の硬度)のため、レーブ硬度計で波形ローラーの硬度をテストすることは不可能です。

解決策:

超音波硬さ試験機の動作原理

超音波接触インピーダンス法は、間接的に圧痕を測定する動的圧痕法です。先端に特殊な圧子(四角錐ダイヤモンド圧子など)を取り付けた振動棒に縦方向の超音波振動を与え、一定の試験力で圧子を試験面に押し込みます。振動棒の縦振動は、インピーダンスと共振周波数の影響を受けます。変化が起こります。変化は押し込み表面積とシステムの有効弾性率の関数であり、硬度値は周波数の変化から得られます。

従来のタイロード硬度計と比較して、超音波には次のような独自の利点があります。

高速検査と高効率

従来のロックウェル硬さ試験機、ブリネル硬さ試験機、ビッカース硬さ試験機では、ワークに一定の力を負荷し、その後除荷して保持することでワークの押し込み深さ、直径、対角を測定する必要がありました。ワークピースのテストには約 30 ~ 50 秒かかります。 .

超音波硬度計は電子測定方式を採用しており、超音波プローブセンサーは超音波周波数の変化により測定します。ワークの検査にかかる時間はわずか 3 ~ 5 秒で、効率は 10 倍以上向上します。

ワークの非破壊検査

従来のタイレルのロックウェルおよびブリネル測定では、より大きなくぼみを作るために肉眼的な測定方法が使用されています。

高精度・良好な安定性

超音波硬度計は小さな荷重試験力を使用し、校正後にワークピースを損傷することなく波形ローラーの硬度を試験できるため、製品の生産品質を効果的に保証できます。

Traditional Tyrell’s Rockwell and Brinell measurements use macroscopic measurement methods to make larger indentations.

The ultrasonic hardness tester uses a small-load ultrasonic probe, which will not leave any visible indentation after measurement, so it is suitable for users who require non-destructive testing with high surface requirements. Use ultrasonic and Rockwell hardness testers to test on the same sample (Figure 4). The test indentation is enlarged 412 times. The diameter of the indentation measured by the ultrasonic hardness tester is 0.026mm. The diameter of the indentation measured by the Rockwell hardness tester is 0.484mm. The use of ultrasonic hardness tester does not affect the user’s subsequent assembly and use, and there is no need to worry about product scrapping after hardness testing. It can be used for on-site hardness testing of large batches and large finished workpieces.

The ultrasonic hardness tester uses a small load test force and can test the hardness of the corrugating roller without damaging the workpiece after calibration, effectively ensuring the production quality of the product.

試験片:コルゲートローラー

サンプル材質:スチール

表面処理:レーザークラッド

サンプル硬度:50HRC〜60HRC、波形ローラー歯面硬度はHRC55〜60で、亀裂を回避できます。

サンプル厚さ:0.5mm以上

試験要件: 表面硬度を試験します。試験前に表面をわずかに機械加工または研削します。

テストの難しさ:

ポータブルリーブ硬度計は衝撃原理を採用し、反発速度と衝撃速度の比を通じて硬度値を計算します。リーブ硬さ試験機は、測定するワークの大きさ、重量、粗さに対する要求が高いため、大型および中型のワーク(理論上の要件は5kg)のみを測定でき、小型のワークや薄いワーク(エレクトロクロムを含む)は測定できません。層、スプレーコーティング、窒素(化学層などのワークピースの表面の硬度)のため、レーブ硬度計で波形ローラーの硬度をテストすることは不可能です。

解決策:

超音波硬さ試験機の動作原理

超音波接触インピーダンス法は、間接的に圧痕を測定する動的圧痕法です。先端に特殊な圧子(四角錐ダイヤモンド圧子など)を取り付けた振動棒に縦方向の超音波振動を与え、一定の試験力で圧子を試験面に押し込みます。振動棒の縦振動は、インピーダンスと共振周波数の影響を受けます。変化が起こります。変化は押し込み表面積とシステムの有効弾性率の関数であり、硬度値は周波数の変化から得られます。

従来のタイロード硬度計と比較して、超音波には次のような独自の利点があります。

高速検査と高効率

従来のロックウェル硬さ試験機、ブリネル硬さ試験機、ビッカース硬さ試験機では、ワークに一定の力を負荷し、その後除荷して保持することでワークの押し込み深さ、直径、対角を測定する必要がありました。ワークピースのテストには約 30 ~ 50 秒かかります。 .

超音波硬度計は電子測定方式を採用しており、超音波プローブセンサーは超音波周波数の変化により測定します。ワークの検査にかかる時間はわずか 3 ~ 5 秒で、効率は 10 倍以上向上します。

- 持ち運びが容易で現場での測定も容易

ワークの非破壊検査

従来のタイレルのロックウェルおよびブリネル測定では、より大きなくぼみを作るために肉眼的な測定方法が使用されています。

- 超音波硬さ試験機は、低荷重の超音波探触子を使用しており、測定後に目に見える圧痕が残らないため、高い表面要求を伴う非破壊検査を必要とするユーザーに適しています。超音波硬度計とロックウェル硬度計を使用して、同じサンプルをテストします (図 4)。テストのくぼみは 412 倍に拡大されます。超音波硬度計で測定した圧痕の直径は0.026mmであった。ロックウェル硬度計で測定したくぼみの直径は0.484mmであった。超音波硬度計の使用は、ユーザーによるその後の組み立てや使用に影響を与えず、硬度試験後に製品を廃棄する心配もありません。大規模なバッチや完成した大きなワークピースの現場での硬さ試験に使用できます。

高精度・良好な安定性

超音波硬度計は小さな荷重試験力を使用し、校正後にワークピースを損傷することなく波形ローラーの硬度を試験できるため、製品の生産品質を効果的に保証できます。

- Non-destructive testing of workpieces

Traditional Tyrell’s Rockwell and Brinell measurements use macroscopic measurement methods to make larger indentations.

The ultrasonic hardness tester uses a small-load ultrasonic probe, which will not leave any visible indentation after measurement, so it is suitable for users who require non-destructive testing with high surface requirements. Use ultrasonic and Rockwell hardness testers to test on the same sample (Figure 4). The test indentation is enlarged 412 times. The diameter of the indentation measured by the ultrasonic hardness tester is 0.026mm. The diameter of the indentation measured by the Rockwell hardness tester is 0.484mm. The use of ultrasonic hardness tester does not affect the user’s subsequent assembly and use, and there is no need to worry about product scrapping after hardness testing. It can be used for on-site hardness testing of large batches and large finished workpieces.

- High precision and good stability

The ultrasonic hardness tester uses a small load test force and can test the hardness of the corrugating roller without damaging the workpiece after calibration, effectively ensuring the production quality of the product.