La durezza si riferisce alla capacità di un materiale di resistere localmente alla pressione di oggetti duri sulla sua superficie. È un’importante proprietà meccanica e un indicatore per confrontare la morbidezza e la durezza di vari materiali. La durezza non ha un significato unificato. Il significato fisico del valore di durezza varia a seconda dei diversi metodi di prova e anche le sue varie unità di durezza sono diverse.

Esistono molti metodi per testare la durezza, incluso il metodo del graffio e il metodo dell’indentazione. Il metodo di prova della durezza Rockwell discusso in questo articolo appartiene al metodo di indentazione. Il principio è: il valore di durezza del materiale si esprime misurando il valore della profondità di rientranza.

- Cose da notare

Il test di durezza Rockwell si basa sul valore della profondità del penetratore sul provino. Ogni fattore che influenza il valore della profondità porterà ad errori nelle letture, che sono descritti di seguito:

1).Pezzo di prova

Per ottenere un valore accurato, il campione deve avere un certo spessore per garantire che non vi siano piccole rientranze sulla superficie inferiore del campione dopo il test. Questo valore di spessore limite cambia con la durezza del materiale di prova. Di solito il rapporto limite tra spessore e profondità dovrebbe essere superiore a 8. Se lo spessore di un campione non soddisfa i requisiti, è possibile impilare due o più campioni finché lo spessore non soddisfa gli standard.

In termini dimensionali, va inoltre notato che il centro della rientranza non è inferiore a 2 volte il diametro misurato da qualsiasi bordo del provino, e deve essere mantenuta una distanza pari a 4 volte il diametro della rientranza tra due adiacenti linee di rientro.

La superficie del campione deve essere mantenuta pulita e priva di contaminazioni, graffi o danni umani.

2).Testa di misurazione

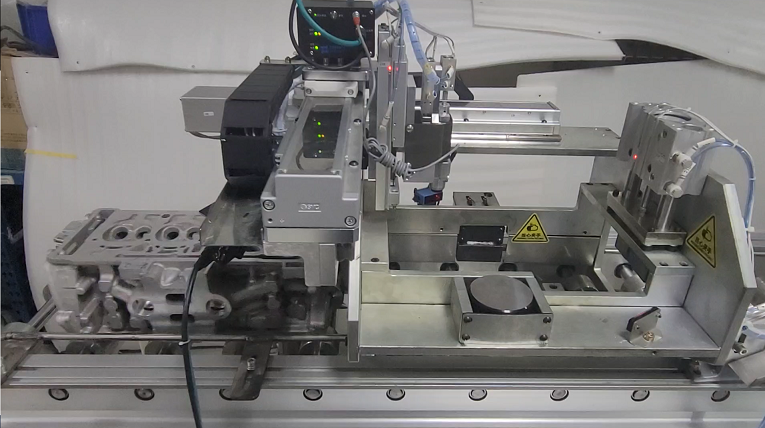

Durante il test, è necessario selezionare una testa di misurazione adatta in modo che il pezzo da testare non scivoli, rotoli o si abbassi. Se il campione non viene posizionato su una testa di misura adatta, non solo non si otterrà la lettura precisa, ma anche il penetratore scivolerà e si danneggerà.

Esistono tre tipi di teste di misura:

Testa di misurazione piatta: ha una superficie piatta e viene utilizzata per testare oggetti pesanti con un fondo piatto.

Testa di misura puntiforme: ha una piccola superficie sollevabile e può essere utilizzata per testare piccole parti, parti sottili o oggetti il cui fondo non è completamente piatto. Perché il punto di contatto tra il provino e la testa di misurazione nella parte inferiore del penetratore è molto critico durante il test.

Testa di misura a V: piccola, presenta una scanalatura a V, utilizzata per campioni rotondi (diametro inferiore a 3 mm); grande, utilizzato per campioni rotondi di grande diametro, come oggetti rotondi a forma di bastoncino.

3).Velocità di caricamento e tempo di supporto del caricamento

La velocità di misurazione di grandi carichi è controllata da un cilindro antivibrante riempito con lubrificante per alberi. La velocità è influenzata dai cambiamenti nella viscosità dell’olio, che sono influenzati dai cambiamenti stagionali e dai cambiamenti della temperatura della sala operatoria. Per l’operatore è necessario determinare la velocità di carico e il tempo di controllo del carico in base al materiale da testare.

4).Pentratore

Il penetratore del durometro L-2020 è un penetratore sferico, non un penetratore di diamante.

Quando si utilizza una palla dura, è difficile cambiare la sua forma su un materiale più morbido dell’HRB. A meno che la prova non venga eseguita prima che la durezza del corpo in acciaio sia sconosciuta, il provino con corpo in acciaio duro potrebbe usurarsi. Tali test causeranno una deformazione permanente della sfera, il che richiede che la sfera venga costantemente riparata, inoltre la sede della sfera è prodotta per essere adatta alla riparazione della sfera.

Quando si sostituisce la sfera, tenere presente che il cappuccio del penetratore controlla la posizione corretta della sfera. Il tappo deve lasciare esposto almeno 1/3 della sfera sotto la testa di pressione. Se il cappuccio del penetratore è avvitato sulla sfera, esercitare solo la pressione delle dita sulla sfera per facilitarne il controllo. L’estremità della vite di posizionamento della sfera deve essere spurgata e pulita. Non devono essere presenti polvere o detriti nel punto di contatto tra la spalla del supporto e il fondo del provino.

Allentare leggermente la vite della testa di pressione e poi serrarla nuovamente. L’interno della vite del penetratore è una doppia struttura con molla, che comanda il martello verticale del penetratore. - Analisi degli errori

1).Il valore letto è troppo alto

Per prima cosa osserva il punto di pressione del penetratore. La lettura sarà alta a causa dell’appiattimento della pallina. Anche l’attrito durante il funzionamento, la presenza di polvere o detriti causeranno una lettura elevata.

2).La lettura è bassa

Se lo strumento vibra o la testina di pressione è allentata durante il test, la lettura sarà bassa.

3).Letture incoerenti

Ciò è causato dal fatto che il campione non è stato posizionato saldamente o che il penetratore e il carico sono stati selezionati in modo errato. - Riepilogo

La prova di durezza Rockwell sembra essere una prova semplice, ma ci sono ancora molti fattori che la influenzano. Per ottenere dati accurati è necessario prendere in considerazione tutti i fattori. Quanto sopra analizza i problemi e le questioni a cui prestare attenzione durante il test di durezza Rockwell. Finché prestiamo attenzione ai fattori che influenzano i risultati durante l’effettivo processo di test, credo che possiamo ottenere dati più accurati.